Améliorer la performance industrielle des unités de production : bonnes pratiques et pièges à éviter

Dans un monde très concurrentiel, le suivi de performance, que l’on soit dans un environnement industriel ou de services, est un enjeu essentiel pour garantir la bonne santé de l’entreprise et permettre d’aller conquérir de nouveaux marchés.

Le Lean Management, fondé sur les principes d’Amélioration Continue pas-à-pas, permet de mettre en place des programmes pour gagner en productivité par la réduction des gaspillages à tous les niveaux de l’organisation. Pour mesurer sa performance, l’entreprise doit définir et piloter des indicateurs sur les axes de Sécurité/Sérénité, Qualité, Délais et Coûts (SQDC), depuis la fourniture des matières premières jusqu’à la livraison des produits ou services attendus par le client.

Dans le domaine industriel, le suivi de performance des équipements peut être mesuré par des indicateurs spécifiques, entre autres :

- Le T.R.E : Taux de Rendement Economique (ou Total Effective Equipment Performance)

- Le T.R.G : Taux de Rendement Global (ou Overall Operations Effectiveness)

- Le T.R.S : Taux de Rendement Synthétique (ou Overall Equipment Effectiveness).

Je vous propose un tour d’horizon de l’intérêt de ces indicateurs, des confusions à ne pas faire, et de leur calcul.

Intérêts de ces 3 indicateurs de suivi de performance

Avant de rentrer dans le détail des calculs, il est important de clarifier la signification de ces trois indicateurs :

- T.R.E : calcul de performance par rapport au temps total, permettant une vision de la rentabilité des investissements.

- T.R.G : calcul de performance en tenant compte des arrêts planifiés, permettant d'évaluer l'efficacité de l'ensemble de l'organisation.

- T.R.S : calcul de performance sans les arrêts planifiés, permet d'évaluer l'efficacité d'un moyen de production en tenant compte de la disponibilité, de la performance et de la qualité des produits fabriqués.

Des confusions entre TRS et TRG

Lorsque je discute de ces deux indicateurs avec mes clients, je constate qu’il existe une confusion fréquente entre TRS et TRG, surtout dans les organisations internationales : le terme “OEE” étant souvent utilisé indifféremment pour caractériser le TRS et le TRG. Il est vrai que les termes “OEE” (TRS) et “OOE” (TRG) sont proches...

Par conséquent, comme toujours en Amélioration Continue, il est important de s’assurer du terme employé et de son mode de calcul avant d’entreprendre toute analyse !

Considérations sur le TRG

Le TRG mesure la performance par rapport au temps d’ouverture (en incluant les arrêts planifiés). Certaines organisations recherchent un TRG proche de 100%, dans un souci d’optimisation des investissements. Ceci conduirait à ne plus allouer de temps pour optimiser les équipements ou tester les nouveaux produits, ou à produire quel que soit le niveau de commandes, ce qui serait contraire aux principes du Lean Management qui prône la remise en cause permanente, la production “juste à temps” et le “juste nécessaire” de ressources !

Par analogie, si vous achetez pour votre cuisine un four de qualité professionnelle, allez-vous faire cuire de bons petits plats 100% du temps (jour et nuit !) pour rentabiliser votre achat ? Allez-vous tout de suite savoir quels temps de cuisson et température employer ? N’allez-vous jamais tester de nouvelles recettes ?

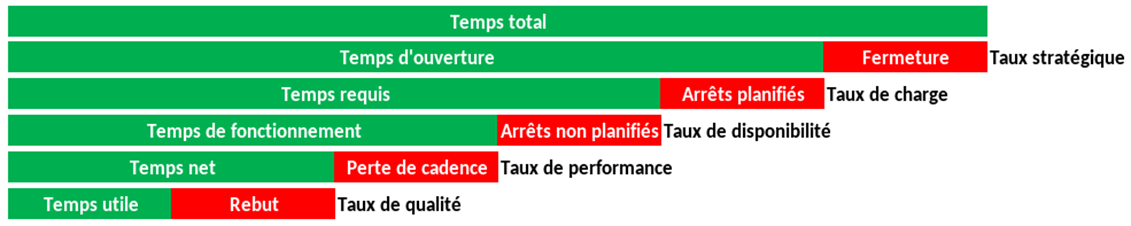

Décomposition des temps de production (norme AFNOR NFE 60-182)

Exemples de catégories de pertes :

Fermeture : congés payés, week-end, organisation (travail en journée, 2x8, ...)

Arrêts planifiés : maintenance préventive, tests, adaptation aux baisses de commande, pauses...

Arrêts non planifiés : temps de changement de série, temps de réglage (y compris montée en température), pannes d’équipement ou d’outil, maintenance curative, manque de personnel ou de matière...

Perte de cadence : micro-arrêts, réductions de cadence, mauvaise alimentation ou mauvais écoulement des matières, nettoyage, contrôles...

Rebuts : défauts (y compris pendant les phases de réglage), retouches, ... tout ce qui n’est pas “bon du 1er coup” !

Calculs de TRS, TRG, TRE

Pour calculer T.R.E, T.R.G et T.R.S, on peut procéder de deux manières :

- La méthode simple, qui permet de connaître le niveau de performance de l’équipement.

- La méthode complète, qui permet de mettre en place un programme d’amélioration en détectant les principaux axes de pertes.

Méthode simple :

TRS = Temps utile / Temps requis * 100

TRG = Temps utile / Temps d’ouverture * 100

TRE = Temps utile / Temps total * 100

NB: on peut également obtenir ces 3 indicateurs en calculant le nombre de pièces conformes divisé par le nombre de pièces théoriquement attendu sur la période considérée.

Ces calculs donnent un résultat, mais ne permettent pas de déterminer les causes de non-performance, et donc sont d’un intérêt limité pour un programme d’amélioration. On peut suivre leur évolution dans le temps par le biais d’une carte de contrôle (carte P par exemple), mais il n’est pas possible d’établir un plan d’actions.

Méthode complète :

TRS = Taux de Qualité * Taux de performance * Taux de disponibilité * 100

TRG = TRS * Taux de charge * 100

TRE = TRG * Taux stratégique * 100

Avec :

- Taux de qualité = Nombre de pièces conformes / Nombre de pièces produites

- Taux de performance = Temps net / Temps de fonctionnement

- Taux de disponibilité = Temps de fonctionnement / Temps requis

- Taux de charge = Temps requis / Temps d’ouverture

- Taux stratégique = Temps d’ouverture / Temps total

En observant chaque taux, on peut construire une démarche d’amélioration, par exemple (liste non exhaustive) :

Taux de qualité faible : lancer des projets de résolution de problèmes visant à améliorer la qualité des produits (QRQC, 8D, 6 Sigma).

Taux de performance faible : corriger l’usure des équipements, comprendre les causes de réduction de cadence pour certaines productions, identifier les goulots d’étranglement, améliorer les standards de production, former le personnel.

Taux de disponibilité faible : démarrer un chantier SMED (Single Minute Exchange of dies), revoir les tailles de lots, démarrer un chantier TPM 1er niveau (Total Productive Maintenance).

Taux de charge faible : revoir l’organisation des prises d’équipes (Animations à Intervalles courts structurées), l’organisation des pauses (prises de pauses par rotation du personnel), l’organisation des tests (leur préparation notamment), revoir les programmes de Maintenance Préventive.

Cette méthode de calcul permet également un suivi dans le temps plus précis que précédemment, en utilisant par exemple des cartes de contrôle de type I-EM ou Xbarre-R. Par des Pareto, on peut également déterminer quelle composante du TRS pose le plus de problèmes, quelles causes d’arrêt sont les plus fréquentes ou les plus chronophages, et centrer les projets d’amélioration sur celles-ci.

Qu’est-ce qu’un “bon” taux?

À l’évidence, des taux égaux à 100% ou proches de cette valeur peuvent faire rêver, mais ils ne sont pas très réalistes : les aléas surviennent immanquablement et viennent abaisser les performances.

Le niveau d’indicateur dépend en fait de plusieurs facteurs. Tout d’abord de la qualité de la collecte des informations (Automatique ? Manuelle ?), du secteur d’activité (Nombreuses opérations manuelles ? Robotisation ?), de la complexité du processus (Une étape de transformation ? Plusieurs équipements ?), ainsi que de la complexité des biens à fabriquer.

La devise Lean est “mieux qu’hier et moins bien que demain”, et elle prend là encore tout son sens. En fonction des enjeux stratégiques de l’entreprise, l’objectif est d’adresser les problèmes pas-à-pas, en fonction des ressources disponibles, avec les méthodes et outils dédiés à l’Amélioration Continue.

Si vous souhaitez en savoir davantage, n’hésitez pas à consulter nos offres de conseil et de formation.