La bonne équation pour le déploiement d’une solution technologique

Amateurs d’innovations, les salons professionnels ou conférences sur le 4.0 sont pour vous de vraies sources d’émerveillement. Il faut dire que les innovations ne manquent pas, avec des systèmes toujours plus connectés et interconnectables.

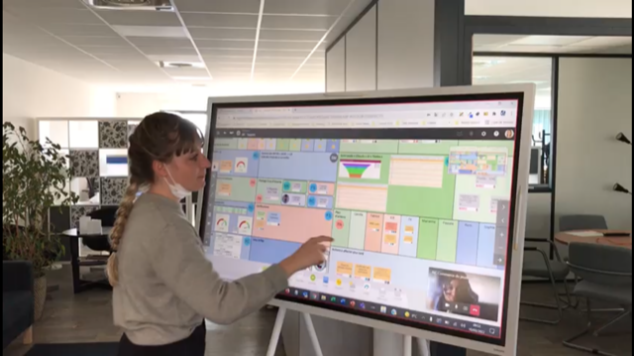

Effet « Wahou » garanti à voir des équipes qui interagissent à distance via des périphériques tactiles ou des lunettes de réalité augmentée ou virtuelle ! Que dire des robots collaboratifs, chariots autonomes, systèmes d’inspections temps réel, magasins automatisés, … Et pourquoi pas y ajouter une dose d’intelligence artificielle et de supervision pour anticiper une dérive et agir au plus tôt. Nous ne sommes presque limités que par notre imagination. Peut-être aussi par les ressources et les complexités de mise en œuvre…

Réunion d'équipe Office en mixte présentiel/distanciel réalisé avec un logiciel dédié sur dalle tactile.

Robot collaboratif « Cobot » et support de pièce (en noir) réalisé avec une imprimante 3D sur ligne d’assemblage.

Vous avez accroché sur une nouvelle technologie. Vous avez même déjà un offreur. Cerise sur le gâteau, l’investissement serait co-financé par des aides dédiées. Seulement, est-ce qu’il répond totalement à vos besoins et ceux de vos équipes opérationnelles ?

Premier conseil : Remonter à la problématique initiale. Les fameux pourquoi, pour quoi faire et pour qui ? À quels problèmes terrain ou objectifs stratégiques l’outil doit répondre ? Et surtout comment vous allez le déployer ?

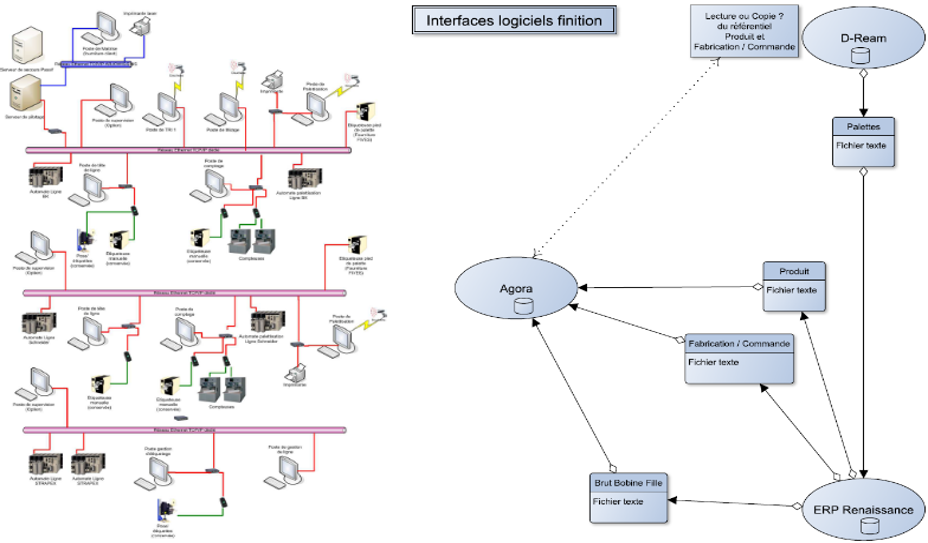

Deuxième conseil : Factualiser et communiquer les enjeux, les objectifs, les intervenants, le calendrier et surtout les exigences fonctionnelles. Une expression claire des besoins priorisés issue d’ateliers collaboratifs, des remontées et des mesures terrain vont permettre de s’assurer que la solution tant convoitée est bien la bonne et que le chiffrage l’est bien aussi. L’occasion aussi d’ouvrir à d’autres fournisseurs…

Exemple de designs attendus pour les interfaces opérateurs, machines et Systèmes d’Information construits avec les équipes travaux neufs, informatiques, production et maintenance.

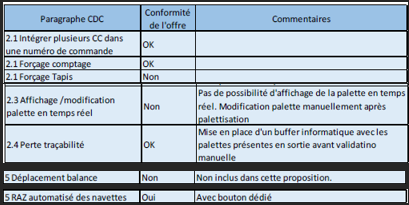

Réponses du fournisseur au cahier des charges opérationnel réalisé et partagé avec l'équipe.

Du temps de perdu ? Non, des équipes impliquées en transverse, un choix de solution et de fournisseur clair et partagé, un planning et des objectifs ajustés, c’est plutôt du temps gagné !

Troisième conseil : Piloter en boucle courte en mode Agile, du développement à la production stabilisée, avec le fournisseur et l’équipe projet via :

- Des échanges et visites avec les futurs utilisateurs pour valider les développements, anticiper d’éventuelles problématiques et se projeter dans le changement à venir.

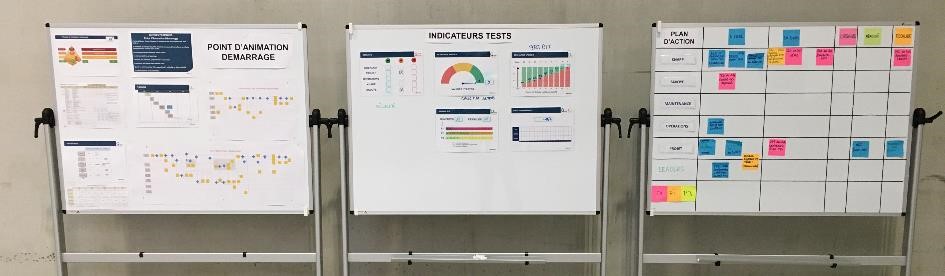

- Des points d’animation quotidiens durant le déploiement pour valider les tests et scénarios, et pouvoir répondre rapidement en cas de dérive. S’assurer aussi que les équipes sont bien formées et dans les temps.

Panneaux des équipes projet, exploitation et fournisseurs pour le pilotage d’un démarrage de mécanisation de stock.

(À gauche : Pyramide de pilotage, Macro-planning, Flux de fonctionnement cibles ; Au centre : Indicateur de pilotages et extrait du tableau de bord détaillé ; À droite : Plan d’action Kanban avec criticité en couleur)

- Les animations d’équipes opérationnelles, en production, pour capter rapidement des problèmes non identifiés à la réception ou des problématiques de standards manquants, incomplets ou non compris.

Un lieu dédié à la gestion du projet, physique ou digital, est un vrai plus pour partager et visualiser l’avancement au travers de visuels dédiés.

Et enfin, célébrer la réussite !

L’approche projet est bien sûr à adapter au périmètre et aux enjeux. Les solutions techniques mises en œuvre auront bien pour but de résoudre les problèmes, pas d’en devenir la source, ni de finir au fond d’un placard. L’intégration dès le départ des services utiles à la mise en œuvre, l’exploitation et la maintenance de l’outil reste donc un incontournable.

Et puis plutôt que de partir d’une solution, pourquoi ne pas démarrer par un projet de transformation avec ses chantiers Kaizen ? Aller de manière structurée, d’une problématique vers des solutions aura aussi l’avantage d’améliorer les organisations. L’efficacité d’un outil, tout puissant qu’il soit, est limitée par l’efficience des process utilisateurs. Il va avoir en plus tendance à les figer.

Pour en savoir plus sur les solutions innovantes et les approches de mise en œuvre, je vous invite à visionner le replay de la web-conférence «Lean et Usines du futur».

Si vous souhaitez en plus voir comment sont intégrer les solutions 4.0 dans les démarches d’Excellence Opérationnelle et surtout les tester, nos formations Yellow Belt et Green Belt Lean, animées en partenariat avec l’UIMM Reims dans un atelier de production sont faites pour vous ! Contactez-nous pour en savoir plus !