La VSM ou Value Stream Mapping

Pourquoi avoir une approche flux ?

La plupart des entreprises ont mené des démarches d’amélioration conduisant à des gains de productivité dans les différents services de production ou administratifs.

Conséquences : les effectifs ont diminué, mais souvent les gaspillages n’ont pas été réduits en proportion, car le cloisonnement de l’entreprise a conduit à des optimisations locales qui ont parfois désoptimisé les services voisins. Par exemple, une non-qualité ou la non prise en compte d’un besoin va générer un surcroit de travail chez le client interne. Ou alors, l’optimisation d’une quantité de commande pour un acheteur va générer des coûts d’entreposage pour la supply chain.

Pour un processus industriel, il s’agit de revenir à la notion de valeur ajoutée. Quel est le flux par lequel passe le produit et quelle est la part de valeur ajoutée dans ce flux ? On voit qu’on sort d’une approche classique où on cherche à étudier comment on peut améliorer chaque service de l’entreprise, car un flux passe typiquement par plusieurs services. On ne va plus regarder sous le prisme du service mais on va se mettre à la place du produit.

Comment reconnaître la valeur ajoutée ?

Il s’agit de se poser 3 questions :

- Mon client est-il prêt à payer pour ce que je suis en train de faire ?

- Cette étape transforme-t-elle mon produit ?

- Est-ce la première fois que je fais cette opération ? (ou suis-je en train de refaire quelque chose ?)

L’outil privilégié pour diagnostiquer et améliorer le flux d’un produit ou d’un ensemble de produits est la VSM, ou Value Stream Mapping. En français, c’est la cartographie de la chaîne de valeur.

A quoi ça ressemble ?

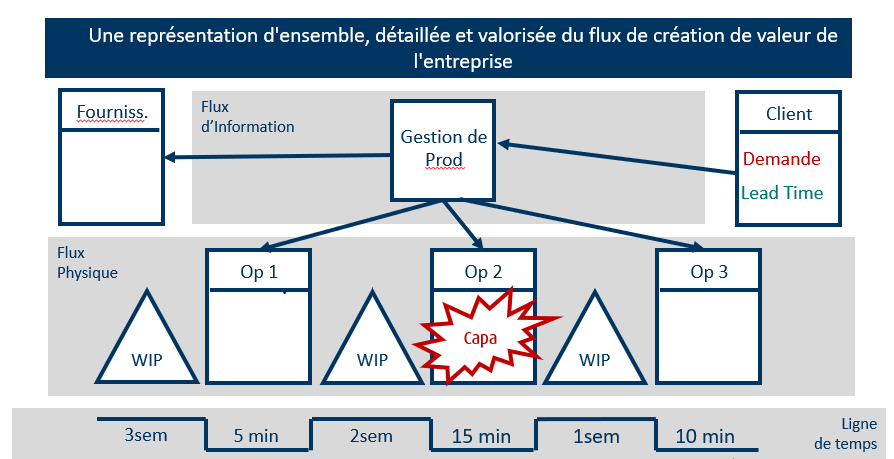

Fig.1 – Etat actuel : multiples points d’ordonnancement, en-cours incontrôlés, goulots…

La représentation du flux est globale, synthétique et valorisée. Il s’agit de représenter :

- Les caractéristiques de la demande client : les quantités à produire, le contrat de délai du client, la fréquence de commande et d’expédition…

- Le flux physique du produit (étapes à valeur ajoutée ou non), en n’oubliant pas les temps où le produit attend dans un en-cours (le temps le plus important !)

- Le flux d’information : de quelles informations dispose-t-on à chaque étape pour savoir ce qu’on a à faire, pour quand et dans quel ordre

- Une ligne de temps détaillant le temps de traversée du processus

Comment procéder ?

- Déterminer la famille de produits à cartographier : les flux sont parfois complexes et il faut se ramener à une famille de produits passant par des étapes similaires, sans quoi la cartographie sera illisible et on ne saura pas en tirer les conclusions adéquates.

- Cartographier l’état actuel : cette cartographie se fait en groupe multi-services, sur le terrain, en observant et en posant des questions aux opérationnels, en comptant les produits en en-cours, en mesurant. Bien entendu une récolte de données est nécessaire en amont, à commencer par la demande client.

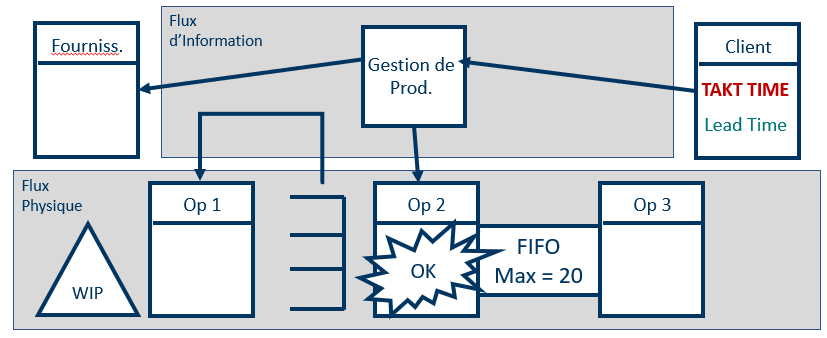

- Définir la cartographie cible : une méthodologie rigoureuse permet, en se posant les bonnes questions, de se projeter sur la demande client future, et d’appliquer des principes de flux pièce à pièce, de positionner des stocks gérés en flux tiré avec un flux d’information simplifié.

- Définir et mettre en œuvre le plan de transformation : l’écart entre l’actuel et la cible permet de définir les chantiers d’amélioration à réaliser qu’il faudra formaliser dans une feuille de route et suivre en mode projet

Fig.2 – Etat cible : 1 point d’ordonnancement, en-cours maîtrisés, flux tiré, synchronisation sur la demande client…

Les pièges à éviter

- On décrit le processus tel qu’il est réellement, pas tel qu’il est censé être. Une réponse avec un « normalement » doit vous alerter

- Ne pas utiliser des données de capacités théoriques. Si on n’est pas en mesure de mesurer, il faut récupérer des données de production réelles

- Il est facile de faire des oublis ou erreurs : pas le bon temps d’ouverture, étape traversée par plusieurs flux… aussi, il est préférable de ne pas se lancer sans accompagnement la première fois

Les bénéfices de la VSM dans un diagnostic

- La représentation est synthétique, certes, mais permet rapidement d’évaluer :

- Notre capacité à livrer les quantités demandées par les clients

- Notre capacité à livrer dans le délai demandé

- Le fait de faire l’exercice en groupe a un impact sur l’esprit d’équipe : vous amenez des personnes des bureaux en production, et vice-versa. Parfois certains ne sont jamais allés à certains endroits du site et ignoraient totalement ce que faisaient leurs collègues !

- L’intérêt de l’exercice en groupe est aussi dans l’acceptation de l’état actuel « tel qu’il est » : on a tous vu la même chose

- Enfin, si tous les services sont d’accord sur le diagnostic, il sera plus facile de convaincre le top management.

Pour aller plus loin, découvrez comment optimiser les flux de production et de services.