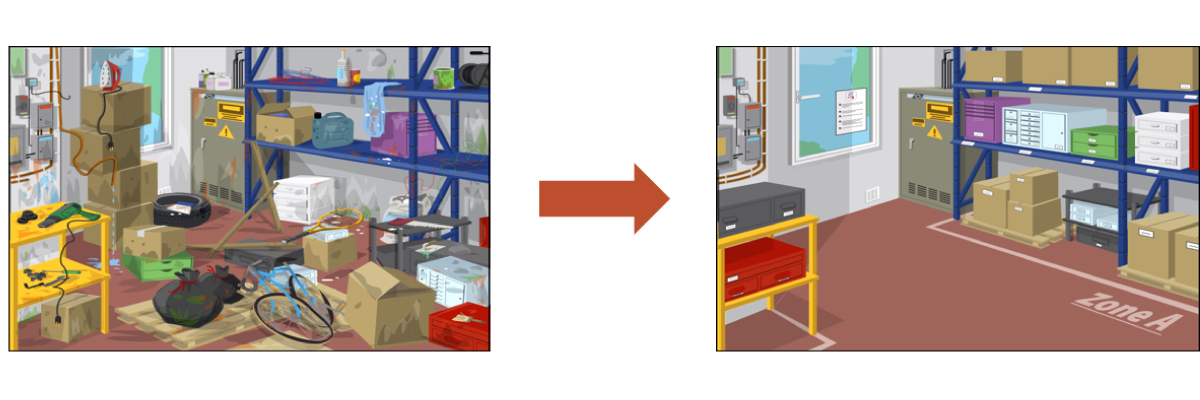

Les 5S : ça vaut vraiment le coût !

Pour ceux qui ne seraient pas convaincus de l’intérêt des 5S, base fondamentale des démarches d’amélioration, quelques exemples et principes de la démarche.

Les 5S, 5 verbes d’actions simples et pourtant difficiles à maintenir : Débarrasser l’inutile, Ranger l’utile, Nettoyer/Inspecter, Standardiser (définir les règles) et Pérenniser (maintenir, manager et auditer).

C’est justement là, la force de la démarche 5S.

Tout d’abord, les 3 premiers S visent la remise en question de son environnement en jetant les objets et papiers obsolètes, puis on recherche l’efficience en rangeant de manière logique l’environnement. Enfin, on nettoie l’environnement pour remettre à neuf celui-ci mais aussi pour détecter les anomalies (les fuites par exemple, ou les endroits inaccessibles). Cette première partie est incontournable lorsqu’on réalise un chantier SMED (rangement des outils) ou lorsqu’on démarre une démarche TPM (remise en état d’un moyen de production) : c’est l’effet systémique dans les systèmes de production. Ainsi, vous aurez aussi besoin de la résolution de problème pour réduire/supprimer les sources de salissure.

Les 2 dernières étapes « Standardiser et Pérenniser » mettent en œuvre des principes nécessaires à la réussite d’une démarche Lean : Il faut définir les standards, c’est-à-dire les règles de fonctionnement et les faire appliquer par le management, impliquer tout le monde et se remettre en cause régulièrement.

Pour réaliser un chantier 5S, cela nécessite la création d’un groupe pluridisciplinaire composé en partie des personnes directement concernées par le périmètre du chantier, mais aussi de regards neufs et extérieurs...

A l’issu d’un chantier 5S, le groupe pourra observer des gains diverses :

- Confort du poste, sécurité de l’environnement (remise au propre de l’environnement, peinture, ergonomie des postes)

- Gain de surface disponible

- Clarté du fonctionnement du flux (identification des zones, logique du flux)

- Efficacité aux postes (réduction du taux rebut lié aux salissures au poste, réorganisation du rangement des dossiers clients)

Et surtout, les 5S génèrent une forte implication du personnel en leur demandant leur participation aux améliorations de leur lieu de travail et du fonctionnement du processus auquel ils participent.